Produkty

-

MASZYNA DO WYKONYWANIA GWOŹDZI D90

Korzyść:

1. Konstrukcja formy z podwójną matrycą i podwójnym stemplem (dwie matryce. Dwa stemple. Nóż do paznokci wykonany z importowanego stopu, żywotność jest 2-3 razy większa niż w przypadku zwykłej formy)

2. Zmniejsz koszty wbijania gwoździ (prędkość 800 gwoździ na minutę skutecznie zmniejsza 50% -70% gwoździarki)

3. Zmniejsz koszty walcowania gwoździ (wyeliminuj długie i krótkie gwoździe. Częściowe nakrycie. Rozmiar nasadki na gwoździe nie jest taki sam. Głowica maszyny do odpadów. Wygięte gwoździe. Skutecznie zmniejsz 35% -45% wałków do gwoździ)

4. Znacząco zwiększyć wagę produktów i obniżyć koszty produkcji (wzrost wydajności wbijania i zwijania gwoździ. Duża redukcja złomu gwoździ. Zmniejszenie zużycia energii itp. Przynajmniej skutecznie zmniejszają koszty produkcji gwoździ w kręgach o ponad 100 juanów / tonę Zwiększyć podstawową konkurencyjność fabryki)

5. Oszczędzanie energii. Całkowita moc silnika 7KW, rzeczywiste zużycie tylko 4KW/godz. (sterowanie częstotliwością)

6. Popraw parametr: zgodnie ze średnicą drutu 2,5. długość 50 obliczeń zwiniętych gwoździ, zwykła maszyna do robienia gwoździ 713 w ciągu 8 godzin może wyprodukować gwoździe o masie 300 kg, a moc maszyny o dużej prędkości na wyjściu w ciągu 1 godziny może osiągnąć ponad 100 kg (parametr wykonywania gwoździ jest ponad 3 razy większy niż w przypadku zwykłej maszyny )

7. Oszczędność miejsca w zakładzie (wydajność 1 szybkiej maszyny może być większa niż 3 zestawy zwykłej maszyny)

-

Szybka maszyna do robienia paznokci

Nasza maszyna do szybkiego wykonywania gwoździ to jej zdolność do znacznego obniżenia kosztów pracy. Eliminując potrzebę zatrudniania dodatkowych pracowników, firmy mogą zaoszczędzić na wydatkach na wynagrodzenia. Maszyna ta jest na tyle wydajna, że po jej ustawieniu i wyregulowaniu nie wymaga stałego monitorowania ani pielęgnacji. Oznacza to, że możesz zaufać naszej maszynie i skupić się na innych ważnych zadaniach, podczas gdy ona w dalszym ciągu bez wysiłku będzie produkować wysokiej jakości gwoździe.

-

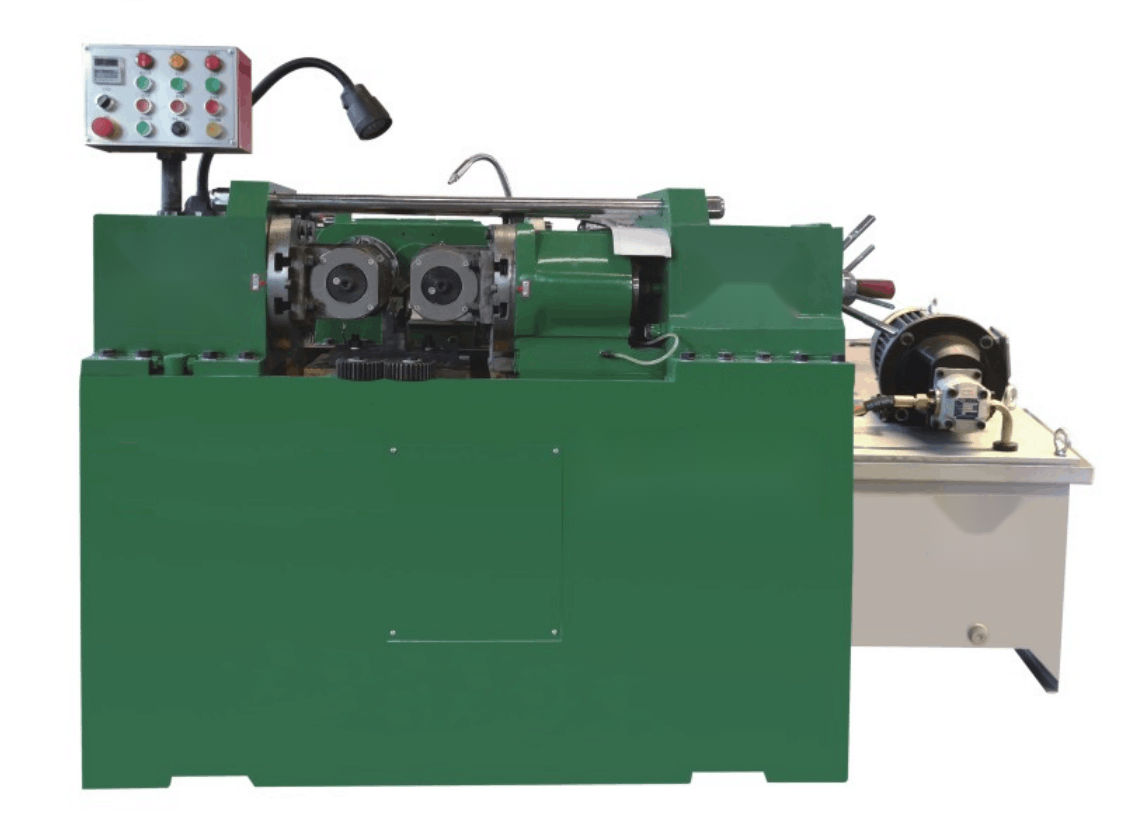

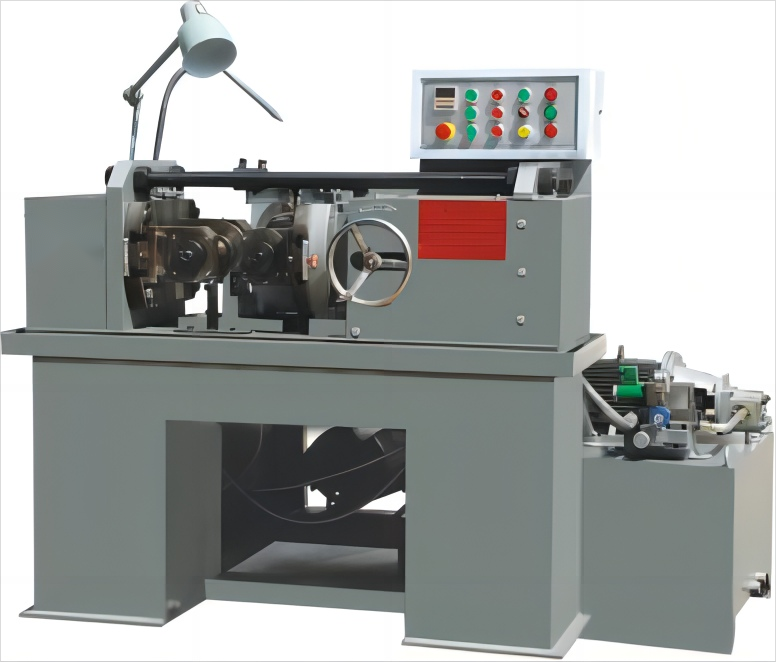

Maszyna do walcowania gwintów model Z28-80

Model ten jest powszechnie chwalony za racjonalną cenę, łatwość obsługi konserwacja i wysoka jakość. Oprócz procesu osiowego i promieniowego tak jest używany do obróbki śrub regularnych i nieregularnych, śrub przelotowych itp opcjonalny wałek wytłaczający. Wykonana z tego śruba przelotowa maszyna w bazie ZheJiang Standard Parts została wyeksportowana do USA, Kanada i Europa. Maszyna ta może być wyposażona w zależności od zapotrzebowania użytkownika automatyczne urządzenie podające.

-

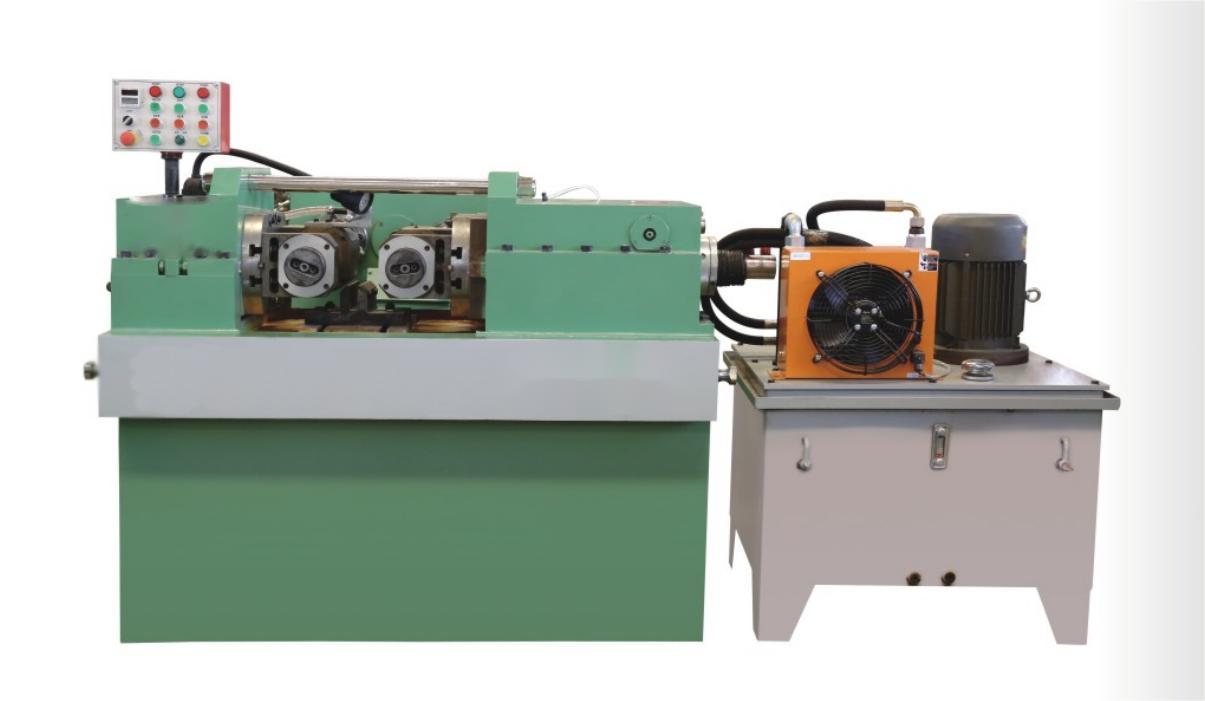

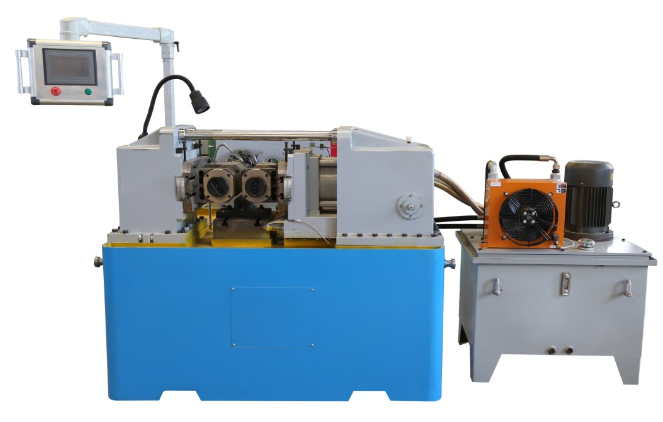

Walcarka do gwintów model Z28-200

Model ten używany jest głównie do tłoczenia precyzyjnych części standardowych gwint zewnętrzny i wysoka wytrzymałość, w tym zwykły gwint, trapez gwint i nić modulax. Przedmiotowy materiał do obróbki cale stal węglowa, stal stopowa i metale nieżelazne z wydłużeniem powyżej 10% i wytrzymałości na rozciąganie poniżej 1000N/mm2.Ta maszyna może być wyposażona w zależności od zapotrzebowania użytkownika automatyczne urządzenie podające.

-

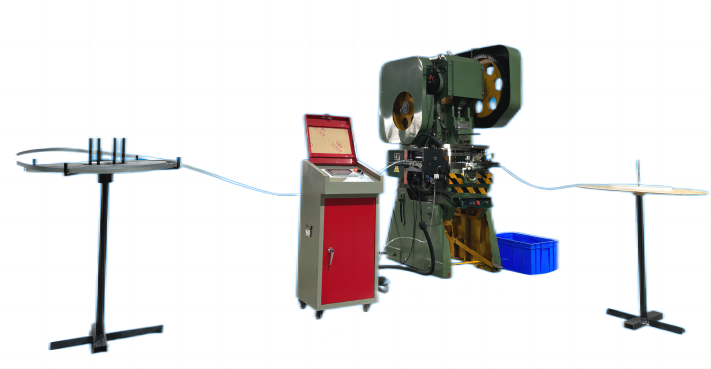

Maszyna do zaciskania sprężyn sofowych

Dostępne na zamówienie

System podawania sterowany numerycznie NC

Wysoce wydajna prasa automatyczna rafinująca (niestandardowa) 25T/30T/40T/63T

Zaawansowana automatyczna forma „dwa w jednym”.

Automatyczny system wykrywania i ochrony.

Wydajny, stabilny, łatwy w obsłudze i konserwacji.

-

Maszyna do produkcji śrub oczkowych

Maszyny do produkcji śrub oczkowych to zaawansowane urządzenia produkcyjne zaprojektowane w celu automatyzacji procesu gięcia i kształtowania metalowych prętów w śruby oczkowe. Maszyny te są opracowywane przy użyciu najnowocześniejszych technologii, aby zapewnić precyzyjną i stałą produkcję. Dzięki regulowanym ustawieniom maszyny do produkcji śrub oczkowych można dostosować do różnych specyfikacji i rozmiarów, dzięki czemu nadają się do szerokiego zakresu zastosowań.

-

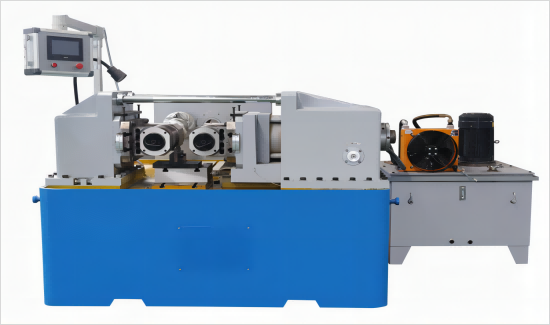

Walcarka do gwintów model Z28-400

Konstrukcja modelu Z28-400, wykonana ze spawanych płyt stalowych, maszyna ta charakteryzuje się racjonalną konstrukcją, która przyczynia się do jej ogólnej sztywności i stabilności. Ta solidna konstrukcja pozwala na precyzyjne i dokładne walcowanie gwintów, co skutkuje produktami najwyższej jakości.

Co więcej, w modelu Z28–400 priorytetem jest łatwość obsługi. Przyjazny dla użytkownika interfejs i intuicyjne sterowanie sprawiają, że jest on dostępny zarówno dla doświadczonych operatorów, jak i nowicjuszy w branży walcowania gwintów. Prostota jego konstrukcji przekłada się na szybki montaż i regulację, dodatkowo usprawniając proces produkcyjny

-

Maszyna do walcowania gwintów model Z28-260

Model ten jest używany głównie do tłoczenia precyzyjnych standardowych części z gwintem zewnętrznym i o wysokiej wytrzymałości, w tym z gwintem zwykłym, gwintem rapezoidalnym i gwintem modulax. Obiektywnym materiałem do obróbki jest stal węglowa, stal węglowa i metal nieżelazny o wydłużeniu powyżej 10% i wytrzymałości na rozciąganie mniejsza niż 1000 NV/mm”. Maszyna ta może być wyposażona w automatyczne urządzenie podające, w zależności od potrzeb użytkownika.

-

Maszyna do zwijania paznokci z klipsem

Maszyna do gwoździ z klipsami ma regulowaną liczbę klipsów do ścinania, dzięki czemu użytkownik może ustawić ją według potrzeb.

-

Maszyna do walcowania gwintów model Z28-40

Maszyna ta nadaje się do walcowania kształtowego prostego, śrubowego, pierścieniowego itp. o średnicy Ø4- Ø36 w stanie zimnym. Wyposażona w formy śrubowe, może również wytwarzać ukryty drut (gwinty ukryte wewnątrz przedmiotu obrabianego), śrubę całkowitą. Utworzona przez spawanie blach stalowych, maszyna ta charakteryzuje się niezawodną jakością, rozsądną konstrukcją i jest łatwa w obsłudze. Uważamy, że jest to idealna maszyna do produkcji gwintów standardowych, a nawet niestandardowych.

Dostępne jest automatyczne urządzenie podające, które można wyposażyć zgodnie z zapotrzebowaniem.

-

Maszyna do nawijania

Struktura sprzętu rozsądna konstrukcja, całość piękna, sztywna i mały błąd, wysoka precyzja.

Sprzęt jest wysoce skuteczny, a oszczędność energii, bezpieczeństwo i produkcja są równie wysokie.

Najważniejszą cechą jest dobra stabilność sprzętu, łatwa obsługa, łatwa konserwacja, w pełni automatyczny, inteligentny, wrażliwość i niski koszt.

-

Maszyna do formowania orzechów

Maszyna do formowania nakrętek to specjalistyczne urządzenie stosowane przy produkcji nakrętek. Nakrętki, powszechnie znane w branży sprzętu metalowego, to małe metalowe elementy używane do łączenia ze sobą przedmiotów. Te niezbędne komponenty można znaleźć w różnych gałęziach przemysłu, w tym między innymi w motoryzacji, budownictwie i przemyśle lotniczym. Tradycyjnie produkcja nakrętek wymagała wielu etapów, w tym odlewania, obróbki skrawaniem i gwintowania. Jednakże wraz z wynalezieniem maszyny do formowania nakrętek proces ten stał się znacznie wydajniejszy.